Seit dem Launch in 2016 konnten diverse Daetwyler Finishstar P1610 Cu mit der HelioBrush® ausgerüstet werden. Die erzielte Oberfläche im Kupfer erfreut sich bei den Zylinderherstellern sowie Druckern gleichermaßen an Beliebtheit. Das liegt nicht zuletzt an den reduzierten Prozesszeiten, sondern auch am verbesserten Druckergebnis.

Bisher kam die HelioBrush® überwiegend im Finishstar P 1610 Cu als Ersatz für den zweiten Steinkopf zum Einsatz. Der Grund dafür war, dass man ursprünglich annahm, zwar ein vorhersehbares, kontrolliertes und stabiles Ergebnis erzielen zu können, dies allerdings auf Kosten von Prozesszeit. Vergleichsergebnisse im Dünnschichtverfahren mit Anwendungen ohne HelioBrush® zeigen aber, dass speziell im höheren Rauhigkeitsbereich von Rz = 0.40-0.60 die Zylinder bis zu 50% schneller gravurfertig geschliffen werden können. Somit steht der Anwendung einer HelioBrush auf der CFM P 1610 Plus nichts mehr im Wege (bei diesem Maschinentyp wird der Bandschleifkopf getauscht). Die deutlich homogenere Oberflächenstruktur durch das enge Zusammenliegen des Rz- und Rmax-Wertes hat zudem Einfluss auf die Rauigkeit nach dem Verchromen. Diese bleibt konstant und verringert dadurch die Gefahr von Tonen im Druck.

Für den Zylinderhersteller sind also nicht alleine mehr die längere Standzeit der Bürste gegenüber dem Stein und die um die Hälfte reduzierte Steinschlammbildung ein Argument, sondern die nachweislich deutlich verringerten Prozesszeiten. Die Vorteile beim Drucker liegen auf der Hand und spiegeln sich an deren Forderung nach einem HelioBrush® Prozess wider.

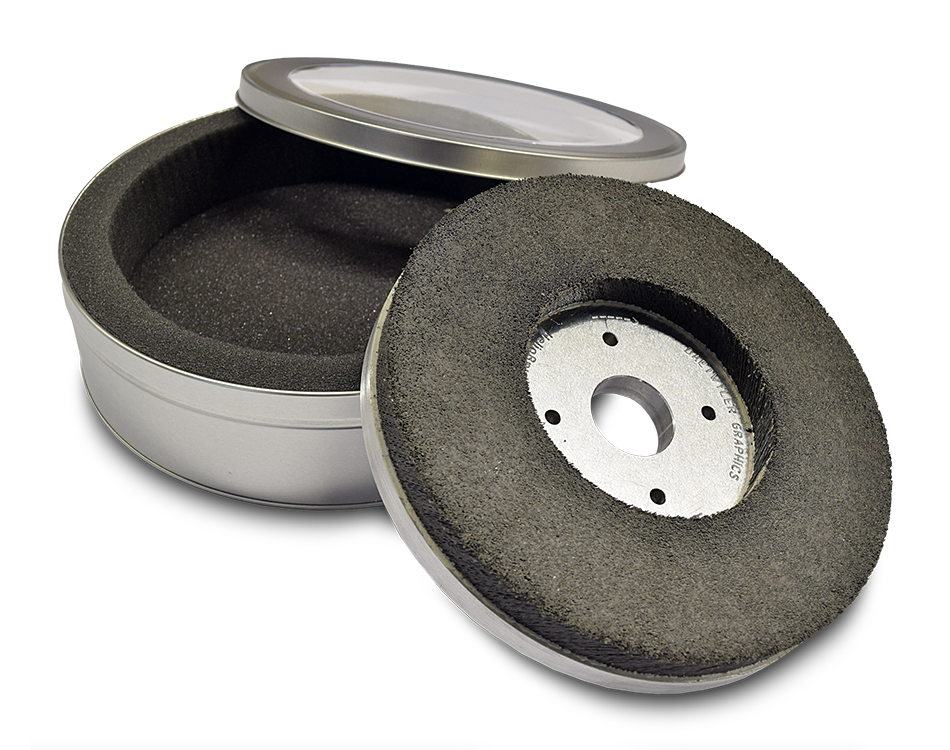

Das HelioBrush® Modul kann entweder beim Erwerb einer neuen Maschine gewählt oder aber bei Maschinen, die nicht älter als Baujahr 2009 sind, nachgerüstet werden.